1.Apa itu Mesin Pelapis Baterai Lithium?

Litiummesin pelapis bateraiadalah peralatan industri presisi yang menerapkan bubur elektroda (bahan aktif, pengikat, pelarut) secara seragam ke lembaran logam (tembaga/aluminium). Proses penting ini menentukan metrik kinerja baterai seperti kepadatan energi, siklus hidup, dan keamanan.

(1)Prinsip Kerja

Persiapan Bubur: Bubur yang sudah dihomogenkan dimasukkan ke dalam kepala pelapis

Aplikasi Pelapisan:Mekanisme bilah, rol, atau semprotan memindahkan bubur ke foil yang bergerak

Kontrol Ketebalan: Penyesuaian celah presisi (10-200μm) melalui sensor laser

Tahap Pengeringan: Pengeringan inframerah/oven pada suhu 80-120°C dengan stabilitas ±1°C

(2)Mengapa Presisi Pelapisan Itu Penting

Kinerja Baterai: Variasi ketebalan ±2μm mengurangi kapasitas sebesar 3% (Studi CELAB 2023)

Keamanan:Pelapisan yang tidak merata menyebabkan risiko pertumbuhan dendrit pada 67% kasus thermal runaway

2. Tiga Jenis Utama Mesin Pelapis Baterai Lithium Dibandingkan

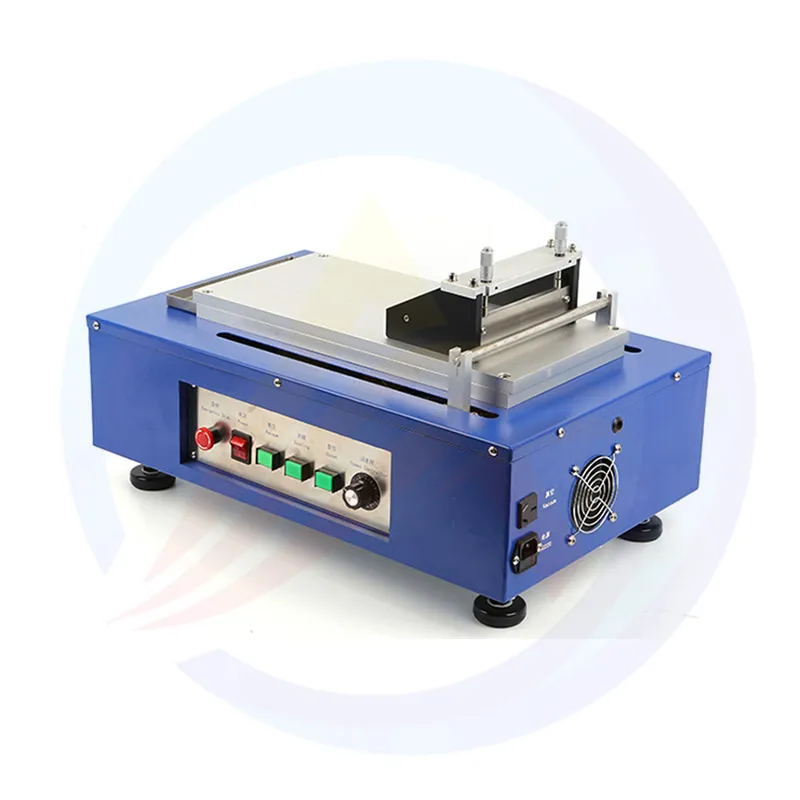

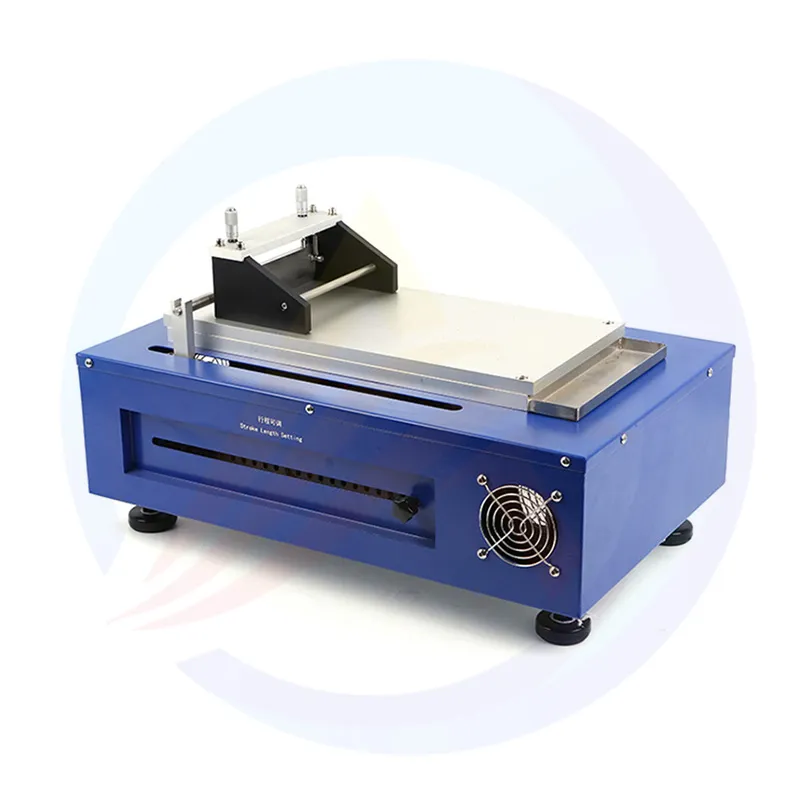

(1)Mesin Pelapis Pisau

Mekanisme: Pisau tetap mengikis bubur berlebih untuk lapisan ultra tipis (8-15μm)

Terbaik Untuk: Katoda NMC nikel tinggi yang membutuhkan keseragaman 99,5%

Kemajuan 2024: Sistem penyesuaian tekanan bilah bertenaga AI

(2)Mesin Pelapis Roll-to-Roll (R2R)

Kecepatan: Produksi 25-80 m/menit, 3× lebih cepat dari sistem blade

Inovasi: Pelapisan simultan multi-lapis untuk baterai solid-state

(3) Mesin Pelapis Semprot

Ketepatan: Resolusi 5μm untuk baterai anoda silikon

Fitur Ramah Lingkungan: Tingkat pemulihan pelarut 92% vs. rata-rata industri 78%

3.Cara Memilih Mesin Pelapis yang Tepat: 5 Faktor Utama

Kisaran Ketebalan Lapisan: Cocok dengan kimia baterai (misalnya, LFP memerlukan 60-120μm)

Kecepatan Garis: Minimum 30 m/menit untuk pabrik baterai EV raksasa

Efisiensi Pengering: Konsumsi energi ≤0,3 kWh/m²

Kontrol Toleransi: ≤±1,5μm untuk baterai EV premium

Kemampuan untuk ditingkatkan: Desain modular untuk baterai 400Wh/kg masa depan

4.Teknologi mutakhir membentuk ulang mesin pelapis (Laporan Tren Tahunan)

(1)Kepala Pelapis Koreksi Otomatis

Kompensasi viskositas waktu nyata melalui sensor IoT

Mengurangi variasi ketebalan hingga 40% (Studi Kasus Siemens)

(2) Sistem Pengeringan Hidrogen

Pengeringan 50% lebih cepat pada suhu 150°C tanpa degradasi pengikat

(3)Optimasi Kembar Digital

Pembelajaran mesin memprediksi cacat pelapisan 8 jam sebelumnya (akurasi 92%)

5.Aplikasi Industri & Analisis ROI

Kasus 1: Pembuatan Baterai EV

Tantangan: Mencapai kepadatan 500 Wh/L untuk EV dengan jangkauan 800 km

Larutan: Pelapisan R2R dua sisi pada kecepatan 45 m/menit

Hasil: Peningkatan kapasitas sebesar 18%, penghematan $2,1 juta/tahun

Kasus 2: Baterai Perangkat yang Dapat Dikenakan

Persyaratan: Sel ultra tipis 0,5 mm dengan lapisan melengkung

Teknologi: Pelapisan semprot robotik 6-sumbu

Hasil: Tingkat hasil 98% untuk baterai IoT medis