01. Bahaya kelembapan pada baterai litium

1. Baterai bengkak dan bocor

Jika kandungan air baterai litium-ion terlalu banyak, maka akan bereaksi secara kimia dengan garam litium dalam elektrolit dan menghasilkan HF:

H2O + LiPF6 → POF3 + LiF + 2HF

Asam fluorida (HF) adalah asam yang sangat korosif dan sangat merusak kinerja baterai:

HF akan menimbulkan korosi pada bagian logam di dalam baterai, cangkang baterai, dan segelnya, yang pada akhirnya akan menyebabkan baterai pecah dan bocor.

HF merusak membran SEI (Solid-Electrolyte Interface) di dalam baterai, bereaksi dengan komponen utama membran SEI:

ROCO2Li + HF → ROCO2H + LiF

Li2CO3 + 2HF → H2CO3 + 2LiF

Akhirnya, presipitasi LiF dihasilkan di dalam baterai, sehingga ion litium di pelat negatif baterai mengalami reaksi kimia yang tidak dapat diubah, konsumsi ion litium aktif, dan energi baterai berkurang.

Jika air mencukupi maka gas yang dihasilkan akan lebih banyak, dan tekanan di dalam baterai akan semakin besar, yang akan menyebabkan baterai menjadi stres dan berubah bentuk, serta akan timbul bahaya seperti baterai menggembung dan bocor.

Situasi tonjolan baterai dan penutup boot yang ditemui dalam penggunaan ponsel atau produk elektronik digital di pasaran sebagian besar disebabkan oleh tingginya kelembapan internal dan tonjolan produksi gas pada baterai litium.

2. Resistansi internal baterai meningkat

Resistansi internal baterai adalah salah satu parameter kinerja baterai yang paling penting, dan merupakan tanda utama untuk mengukur kesulitan transmisi ion dan elektron di dalam baterai, yang secara langsung mempengaruhi siklus hidup dan kondisi pengoperasian baterai. Semakin kecil resistansi internal, semakin sedikit tegangan yang digunakan baterai saat pemakaian, dan semakin banyak energi yang dihasilkan.

Ketika kadar air meningkat, akan terjadi pengendapan POF3 dan LiF pada permukaan film SEI (Solid-Electrolyte Interface) baterai, sehingga merusak kepadatan dan keseragaman film SEI, yang mengakibatkan peningkatan bertahap pada resistansi internal baterai dan penurunan terus menerus dalam kapasitas pengosongan baterai.

3. Siklus hidup diperpendek

Kadar air terlalu besar, merusak film SEI baterai, resistansi internal secara bertahap meningkat, kapasitas pengosongan baterai semakin kecil, setiap kali baterai terisi penuh setelah penggunaan baterai juga semakin pendek, the baterai yang biasanya dapat digunakan untuk mengisi daya, jumlah pengosongan (siklus) secara alami akan menjadi lebih sedikit, dan waktu penggunaan (masa pakai) baterai akan dipersingkat.

02. Sumber air dalam produksi baterai lithium

Dalam proses pembuatan baterai lithium, sumber air dapat dibagi menjadi beberapa aspek berikut:

1. Air yang dibawa oleh bahan baku

1.1 bahan elektroda positif dan negatif: zat aktif positif dan negatif adalah partikel mikron dan nano, yang dapat dengan mudah menyerap air di udara; Secara khusus, material katoda terner atau biner dengan kandungan Ni (nikel) yang tinggi memiliki luas permukaan spesifik yang besar, dan permukaan material mudah menyerap air dan bereaksi. Setelah pelapisan, jika kelembapan lingkungan penyimpanan besar, lapisan permukaan film tiang juga akan cepat menyerap kelembapan di udara.

1.2 Elektrolit: komponen pelarut dalam elektrolit akan bereaksi secara kimia dengan molekul air; Garam litium terlarut dalam elektrolit juga mudah menyerap air dan mengalami reaksi kimia; Jadi akan ada sejumlah air dalam elektrolisis; Jika waktu penyimpanan elektrolit terlalu lama, atau suhu lingkungan penyimpanan terlalu tinggi, maka kandungan air dalam elektrolit akan meningkat.

1.3 Separator: Separator merupakan film plastik berpori (bahan PP/PE), dan daya serap airnya juga sangat besar.

2. Air ditambahkan ke pembuatan pulp elektroda

Pengupasan negatif akan menambahkan air untuk diaduk dengan bahan mentah, lalu melapisi, sehingga lembaran negatif itu sendiri adalah air. Pada proses pelapisan selanjutnya, meskipun terjadi pemanasan dan pengeringan, namun masih banyak air yang teradsorpsi di dalam pelapis lembaran elektroda.

3. Lingkungan bengkel Kelembaban

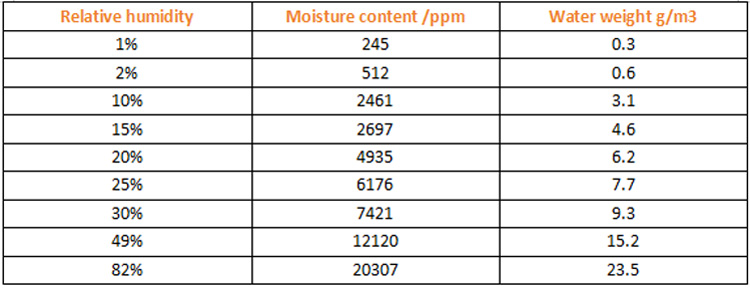

3.1 Kelembapan udara di bengkel Kelembapan udara umumnya diukur dengan kelembapan relatif. Kelembaban relatif sangat bervariasi pada musim dan cuaca yang berbeda. Kelembapan udara pada musim semi dan musim panas relatif besar (lebih dari 60%), dan udara pada musim gugur dan musim dingin relatif kering serta kelembapannya relatif kecil (kurang dari 40%). Kelembapan udara lebih tinggi pada hari hujan dan lebih rendah pada hari cerah. Begitu berbeda kelembaban udara, maka kandungan air di udara pun berbeda-beda:

3.2 Air yang diproduksi oleh tubuh manusia (keringat manusia, hembusan nafas, air setelah mencuci tangan)

3.3 Kelembaban yang dibawa oleh berbagai bahan pembantu dan kertas (karton, kain perca, laporan)

03. Pengendalian air dalam proses produksi baterai lithium

1. Kontrol secara ketat kelembaban lingkungan bengkel produksi

1.1 Pengadukan homogenat di bengkel produksi elektroda, kelembaban relatif ≦10%;

1.2 Pelapisan (kepala, ekor), gulungan titik embun kelembaban ≤ -10℃DP di bengkel produksi elektroda;

1.3 Pemotongan bengkel produksi elektroda, kelembaban relatif ≤ 10%;

1.4 Laminasi, penggulungan, bengkel perakitan, kelembaban titik embun ≦-35℃ DP

1.5. Injeksi baterai, penyegelan, kelembaban titik embun ≤ -45℃ DP.

2. Kontrol secara ketat tubuh manusia dan kelembapan eksternal yang dibawa ke bengkel

2.1 Manajemen kepatuhan operasi :

-- Saat memasuki bengkel pengeringan wajib mengganti pakaian, memakai topi, mengganti sepatu dan memakai masker;

-- Dilarang menyentuh lembaran elektroda dan sel listrik dengan tangan kosong;

2.2 Pengelolaan kelembaban bahan pembantu:

-- Dilarang keras membawa karton ke bengkel pengeringan;

- Kertas Posting dan pelat identifikasi di ruang pengeringan harus ditutup rapat dengan plastik;

--Dilarang mengepel lantai dengan air di ruang jemur.

3. Kontrol secara ketat waktu penyimpanan dan pemaparan lembaran elektroda

3.1 Pengelolaan penyimpanan dengan kelembaban rendah:

-- Lembaran elektroda yang digulung dan dipotong harus disimpan di lingkungan dengan kelembapan rendah dalam waktu 30 menit (≦-35℃ DP)

-- Lembaran elektroda yang dipanggang dan belum dibuat harus disedot untuk disimpan (≦-95kpa)

3.2 Pengelolaan waktu pemaparan:

-- Setelah dipanggang, produksi, penggulungan, pengemasan, injeksi cairan, penyegelan harus diselesaikan dalam waktu 72 jam (kelembaban titik embun bengkel ≤ -35℃)

3.3 pengelolaan masuk pertama keluar pertama:

-- Penggunaan lembaran elektroda harus mengikuti ketentuan first-in first-out, yaitu batch yang digunakan sebelumnya; Panggang dulu, pakai dulu.

4. Kontrol secara ketat proses pemanggangan lembaran elektroda dan pemisah

4.1 Sebelum digunakan, lembaran elektroda dan pemisah harus dipanggang sebelum digunakan;

4.2 Jika lembaran elektroda dan pemisah tidak dapat dipanggang sebelum produksi dan penggulungan, sel harus dipanggang sebelum injeksi cairan;

4.3 Selama proses pemanggangan lembaran elektroda atau sel baterai, parameter oven (suhu, waktu, tingkat vakum) harus dipantau secara ketat;

4.4 Suhu oven dan tingkat vakum harus diperiksa secara teratur untuk memastikan keakuratannya.

5. Uji dan pengendalian kadar air

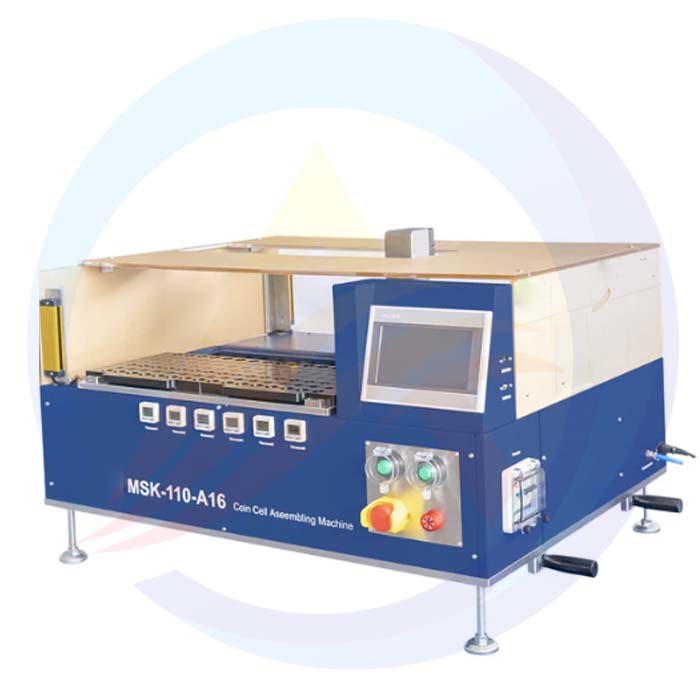

5.1 Lembar elektroda, pemisah (atau baterai), elektrolit harus diuji kadar airnya, memenuhi syarat untuk menyuntikkan cairan;

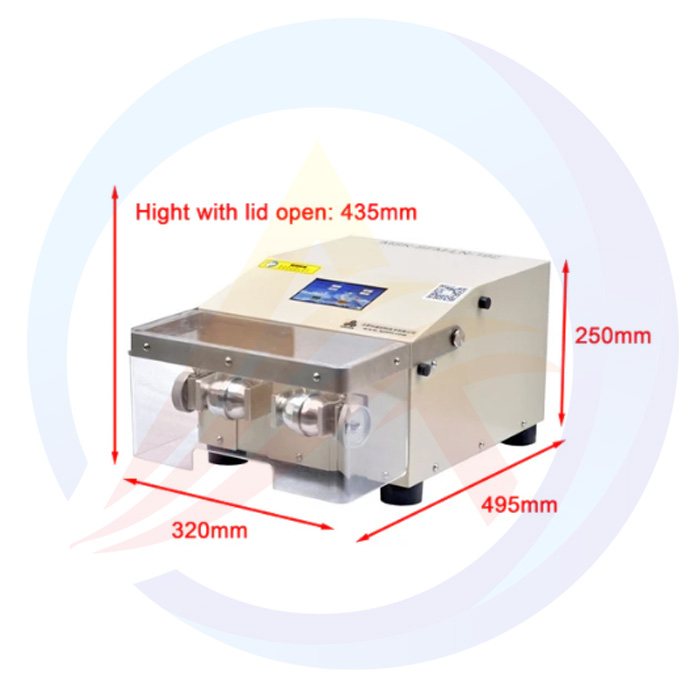

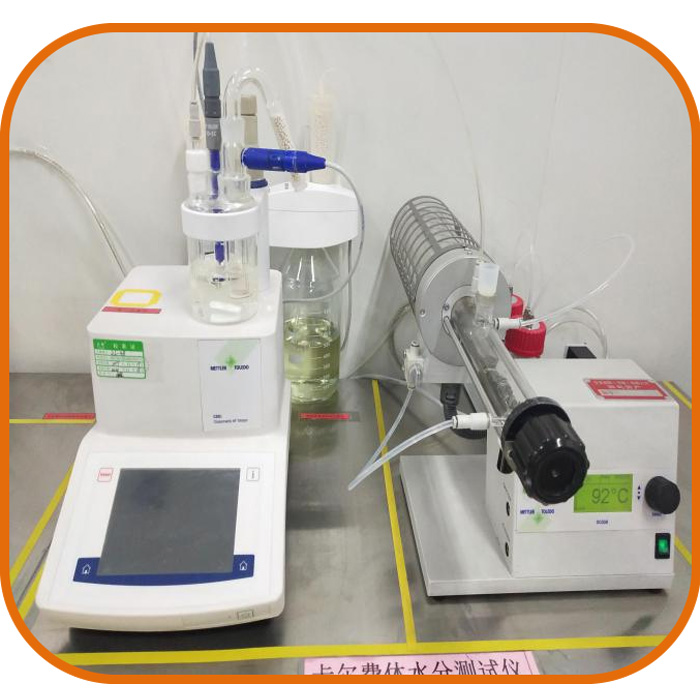

5.2 Metode pengujian: pengambilan sampel sesuai peraturan; Gunakan penguji kelembapan Karl Fischer untuk mengukur;

5.3 Standar kualifikasi kadar air:

-- kadar air pelat elektroda ≦200ppm (pra-kontrol ≦150ppm)

-- kadar air pemisah ≦600ppm

-- kadar air elektrolit ≦20ppm

Ringkasnya, dalam proses pembuatan baterai lithium, pengendalian kelembaban lingkungan, penyimpanan dan waktu pemaparan elektroda, proses pemanggangan elektroda dan pemisah, masa berlaku elektrolit, uji kadar air dan aspek lain juga penting, jika di luar kendali, hal itu akan menyebabkan kerusakan fatal pada kinerja baterai batch, dan konsekuensinya sangat serius!

Oleh karena itu, baik itu personel manajemen, personel produksi, personel inspeksi kualitas, untuk memperkuat kesadaran akan pengendalian air aki, selalu patuhi dengan ketat ketentuan proses, untuk memastikan bahwa air aki telah dalam keadaan terkendali dan berkualitas!