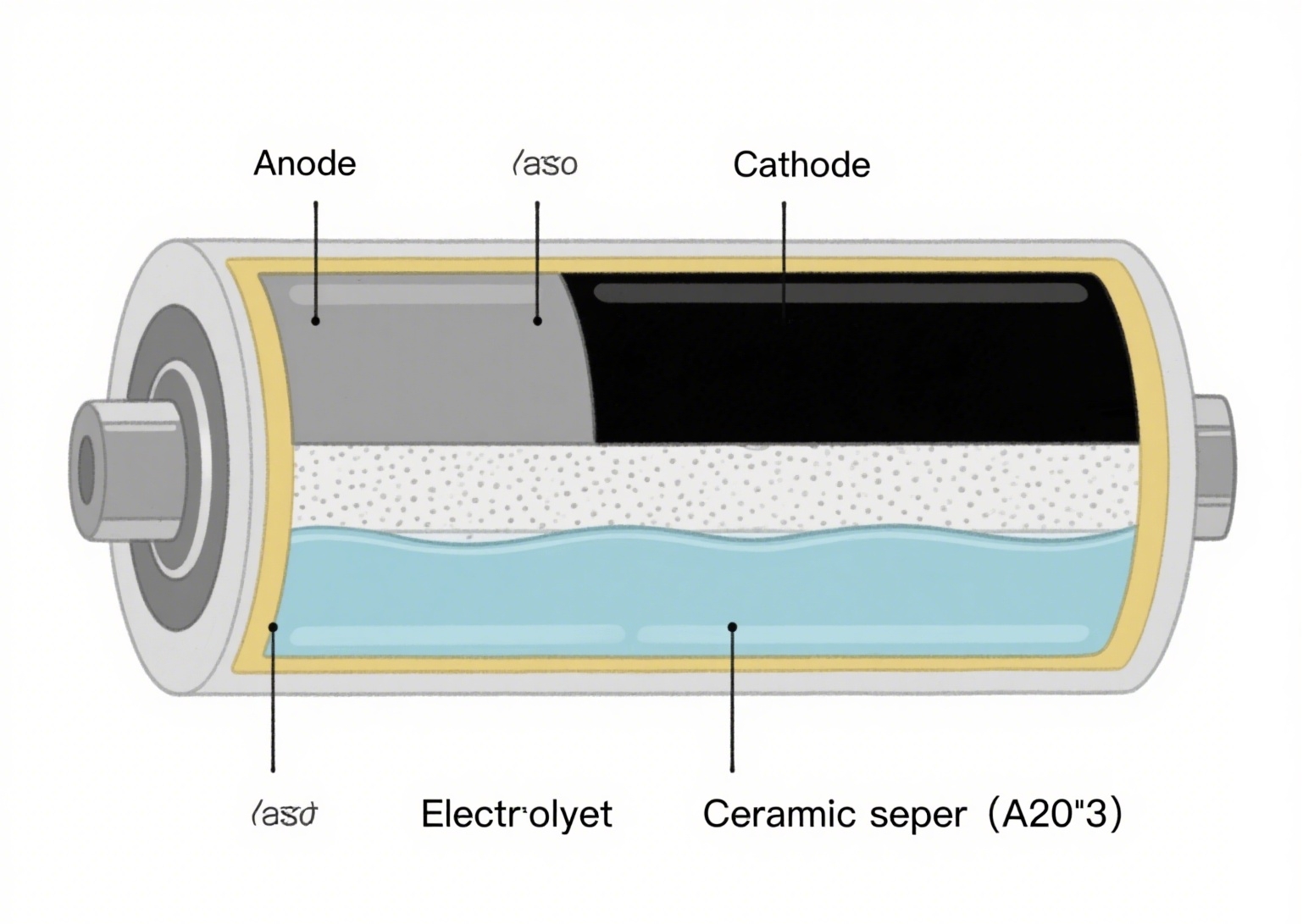

Dalam arsitektur baterai modern yang rumit, pemisah baterai memainkan peran yang senyap namun krusial: mereka secara fisik mengisolasi anoda dan katoda sekaligus memungkinkan transpor ion, keseimbangan yang berdampak langsung pada keamanan, efisiensi, dan umur panjang. Di antara beragam material yang digunakan untuk pemisah baterai Opsi berbasis keramik telah muncul sebagai pengubah permainan, terutama dalam aplikasi berkinerja tinggi seperti kendaraan listrik (EV) dan penyimpanan energi listrik. Artikel ini membahas komposisi, keunggulan, manufaktur, dan potensi masa depan pemisah baterai keramik, yang menyoroti peran transformatifnya dalam sistem penyimpanan energi generasi mendatang.

Apa Itu KeramikPemisah Baterai?

Keramik adalah membran tipis berpori yang dirancang untuk mencegah korsleting listrik antara anoda dan katoda baterai sekaligus memfasilitasi pergerakan ion (misalnya, litium atau natrium) selama siklus pengisian-pengosongan. Tidak seperti pemisah polimer tradisional (misalnya, polietilena atau polipropilena), keramik menggabungkan material keramik—biasanya oksida logam, nitrida, atau sulfida—baik sebagai pelapis pada substrat polimer maupun sebagai film keramik tersendiri.

Komponen keramik merupakan pembeda utama. Keramik yang umum digunakan antara lain:

Alumina (Al₂O₃): Dihargai karena stabilitas termal dan kekuatan mekanisnya yang tinggi.

Silika (SiO₂): Meningkatkan keterbasahan dengan elektrolit, meningkatkan konduktivitas ion.

Titania (TiO₂): Menawarkan kelembaman kimia dan ketahanan terhadap korosi elektrolit.

Zirkonia (ZrO₂): Memberikan ketahanan termal yang luar biasa, penting untuk aplikasi suhu tinggi.

Keramik ini sering dikombinasikan dengan polimer seperti polivinilidena fluorida (PVDF) atau selulosa untuk menyeimbangkan kekakuan dengan fleksibilitas, menciptakan pemisah baterai hibrida yang mempertahankan sifat terbaik dari kedua bahan.

Keunggulan Inti KeramikPemisah Baterai

Pemisah keramik mengatasi keterbatasan jangka panjang pada alternatif berbasis polimer, yang membuatnya sangat diperlukan dalam sistem baterai yang menuntut.

1. Stabilitas Termal yang Unggul

Pemisah polimerbiasanya meleleh pada suhu 130–160°C, kerentanan kritis selama thermal runaway—reaksi eksotermik yang berkelanjutan akibat pengisian daya berlebih, korsleting, atau kerusakan mekanis. Sebaliknya, material keramik mempertahankan integritas strukturalnya pada suhu di atas 1000°C. Misalnya:

Pemisah berlapis alumina tetap stabil pada suhu 200°C, mencegah kontak langsung antara elektroda bahkan saat polimer melunak.

Pemisah berbasis zirkonia tahan terhadap suhu 1500°C, membuatnya ideal untuk baterai tegangan tinggi yang rentan terhadap pemanasan lokal.

Ketahanan termal ini secara drastis mengurangi risiko kebakaran, alasan utamapemisah baterai memainkan peran yang senyap namun penting: mereka secara fisik mengisolasi anoda dan katoda sambil memungkinkan transportasi ion, keseimbangan yang secara langsung berdampak pada keselamatanmerupakan standar pada baterai EV (misalnya, sel 4680 Tesla) dan elektronik konsumen padat energi.

2. Peningkatan Kekuatan Mekanik

Keramik menambah kekakuan pada separator, mengurangi risiko tusukan akibat dendrit—endapan logam seperti jarum yang terbentuk pada anoda selama siklus. Pada baterai litium-ion, dendrit litium dapat menembus separator polimer, menyebabkan korsleting. Lapisan keramik bertindak sebagai penghalang fisik:

Lapisan alumina 5–10 μm pada pemisah polietilena meningkatkan ketahanan terhadap tusukan hingga 300%, menurut pengujian oleh LG Energy Solution.

3. Peningkatan Kompatibilitas Elektrolit

Permukaan keramik sangat polar, sehingga meningkatkan kebasahan dengan elektrolit cair. Hal ini memastikan distribusi elektrolit yang merata, mengurangi resistansi internal, dan meningkatkan konduktivitas ion.

4. Inertitas Kimia

Keramik tahan terhadap degradasi akibat elektrolit agresif, seperti elektrolit konsentrasi tinggi yang digunakan dalam baterai lithium-ion 4,5V+. Stabilitas ini memperpanjang masa pakai baterai:

Pemisah berlapis Titania dalam baterai NMC (nikel-mangan-kobalt) mempertahankan kapasitas 90% setelah 1000 siklus, dibandingkan 75% untuk pemisah tidak dilapisi.

Pemisah alumina dalam baterai litium-sulfur mengurangi perpindahan polisulfida—penyebab utama berkurangnya kapasitas—dengan menyerap spesies sulfur.

Jenis-jenis Pemisah Keramik dan Aplikasinya

Pemisah keramik dikategorikan berdasarkan struktur dan integrasinya dengan polimer, masing-masing disesuaikan dengan kimia baterai tertentu.

1. Pemisah Polimer Berlapis Keramik

Jenis yang paling banyak digunakan, terdiri dari basis polimer (misalnya, polietilena) yang dilapisi dengan lapisan keramik tipis (1–10 μm). Material ini mencapai keseimbangan antara fleksibilitas (dari polimer) dan kekuatan termal/mekanis (dari keramik).

2. Pemisah Semua Keramik

Membran keramik mandiri, yang seringkali terbuat dari zirkonia atau alumina, menawarkan ketahanan termal maksimum tetapi rapuh. Membran ini membutuhkan proses manufaktur tingkat lanjut untuk mencapai porositas (30–50%) dan ketipisan (20–50 μm).

3. Pemisah Komposit Keramik-Polimer

Nanopartikel keramik (50–200 nm) didispersikan dalam matriks polimer (misalnya, PVDF atau selulosa), sehingga menghasilkan membran yang homogen. Desain ini menggabungkan stabilitas keramik dengan fleksibilitas polimer.

Proses Manufaktur

Produksi pemisah keramik melibatkan rekayasa presisi untuk mengendalikan porositas, ketebalan, dan distribusi keramik.

1. Pelapisan Sol-Gel

Prekursor keramik cair (sol) diaplikasikan pada substrat polimer melalui pelapisan slot-die atau pelapisan celup, kemudian dikeringkan untuk membentuk lapisan padat (gel). Metode ini hemat biaya untuk produksi separator berlapis skala besar.

2. Pemintalan Elektro

Untuk kompositpemisah baterai Larutan polimer-keramik dipintal secara elektro menjadi nanofiber, yang kemudian disinter untuk membentuk membran berpori. Hal ini menciptakan struktur dengan luas permukaan tinggi yang ideal untuk keterbasahan elektrolit.

3. Pengecoran Pita

Digunakan untuk pemisah baterai serba keramik, bubuk keramik (misalnya, zirkonia) dicampur dengan bahan pengikat dan pelarut, dicetak menjadi pita tipis, dan disinter pada suhu 1000–1500°C untuk memadatkan struktur sambil mempertahankan porositas.

Tren Pasar dan Inovasi Masa Depan

Pasar separator baterai keramik global diproyeksikan mencapai $3,2 miliar pada tahun 2030, didorong oleh adopsi kendaraan listrik dan pengembangan baterai solid-state. Tren-tren utama meliputi:

Lapisan Lebih Tipis: Lapisan keramik 1–3 μm untuk mengurangi ketebalan pemisah baterai, meningkatkan kepadatan energi baterai.

Penelitian yang sedang berkembang berfokus pada material keramik 2D seperti grafena oksida atau boron nitrida heksagonal (hBN), yang menawarkan ketebalan setingkat atom dan konduktivitas termal yang luar biasa. Sebuah studi tahun 2024 di Nature Energy menunjukkan bahwa separator berlapis hBN dapat mengurangi risiko thermal runaway pada baterai NMC hingga 70%.

Pemisah baterai keramik telah berevolusi dari komponen khusus menjadi elemen penting dalam penyimpanan energi berkinerja tinggi. Dengan menggabungkan stabilitas termal, kekuatan mekanis, dan kompatibilitas elektrolit, mereka mengatasi tantangan keselamatan dan efisiensi yang krusial dalam baterai. Seiring kemajuan penelitian—dari lapisan yang lebih tipis hingga keramik 2D—pemisah keramik akan terus memungkinkan terobosan dalam jangkauan EV, daya tahan penyimpanan jaringan, dan umur panjang elektronik konsumen. Dalam persaingan untuk mengelektrifikasi dunia, membran sederhana ini memang merupakan pahlawan tanpa tanda jasa.